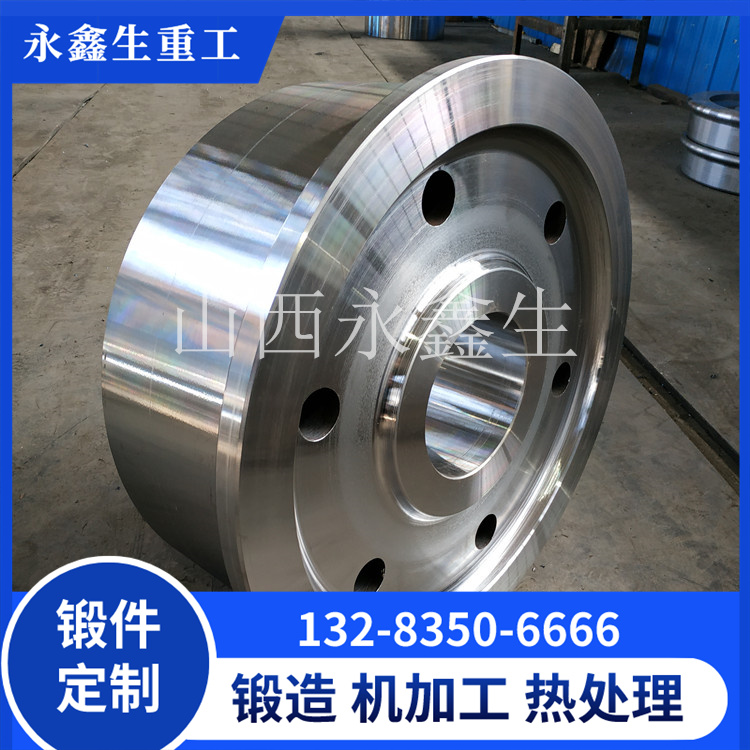

超越铸造与机加工:锻件为何是高性能应用的必然选择

在追求极致性能、可靠性与效率的现代工业领域,材料与制造工艺的选择往往决定成败。当面对极端载荷、严苛环境或不容失效的关键应用时,锻件造和机加工这些传统方法常常显露出难以逾越的局限。而锻造工艺,凭借其重塑金属灵魂的能力,正日益成为高性能应用无可争议的必然选择。

铸造、机加工与锻造代表了金属成形的三种核心路径,其本质差异决定了最终产品的性能天花板:

铸造: 将熔融金属注入模具凝固成型。优势在于可制造极其复杂的几何形状和大型部件,成本相对较低。然而,凝固过程不可避免产生疏松、气孔、缩孔、夹杂物等内部缺陷,且晶粒结构粗大、方向性弱。这些“先天不足”显著降低了材料的强度、韧性(尤其是冲击韧性)和疲劳寿命,成为高应力应用中的潜在失效源。

机加工: 通过切削从实心坯料(如棒材、锻坯或铸锭)去除多余材料以获得所需形状。它能实现高精度和优异的表面光洁度,但存在两大核心痛点:材料利用率低,产生大量昂贵废屑;更重要的是,它无法改善原始坯料的内部结构。如果坯料本身存在铸造缺陷或轧制/锻造不足,机加工无法消除这些隐患,原始金属性能未被提升。

锻造: 在固态下通过巨大压力(锤击、挤压、模压)使金属塑性变形。这一过程看似“暴力”,实则精妙:

破碎与细化晶粒: 强力变形破碎粗大铸态组织,形成细小均匀的等轴晶粒。

致密化: 压合内部孔隙、疏松等缺陷,显著提升材料致密度。

优化纤维流向: 金属流线沿零件轮廓方向流动,形成连续的纤维流向,极大增强主受力方向的强度、韧性和抗疲劳性能。

提升综合性能: 显著提高强度、韧性、延展性、抗疲劳和抗应力腐蚀能力。

锻造的核心价值在于其主动优化金属内部结构的能力,这是铸造(凝固过程固有缺陷)和纯机加工(无法改变内部结构)所无法企及的。

在高性能的竞技场上,锻造的独特优势转化为无可替代的核心竞争力:

超凡的强度与韧性: 细晶强化和流线强化使锻件在同等材料下拥有更高的屈服强度和极限抗拉强度,同时保持优异的冲击韧性,这对承受冲击或过载的应用至关重要。例如,航空发动机的关键涡轮盘和连杆,其锻件的强度-韧性组合远超铸造件。

卓越的抗疲劳性能: 内部致密无缺陷、流线方向合理,使锻件拥有极长的疲劳寿命。在承受交变载荷的领域(如飞机起落架、曲轴、钻井设备关键部件),锻件的疲劳寿命往往是铸造件的数倍,直接关联到设备的安全运行周期和可靠性。

更高的结构效率与轻量化潜力: 卓越的材料性能允许工程师在保证同等强度和寿命的前提下,设计更薄壁、更轻量的锻件结构。这在航空航天、高端汽车等领域对减重锱铢必较的应用中价值巨大。

无与伦比的可靠性: 内部缺陷(如疏松、气孔)是灾难性失效的常见源头。锻造工艺显著降低了这些缺陷的发生概率和尺寸,提供了铸造件难以企及的一致性和可预测性。核电站主泵轴、高压容器封头等涉及重大安全风险的部件,锻造是保障其万无一失的基石。

长寿命周期成本更优: 虽然锻件的初始制造成本可能高于铸造件,但其卓越的可靠性、更长的使用寿命、更低的维护成本和因失效导致的停机损失,使得其在整个产品生命周期内的总成本(TCO)通常显著优于铸造件。对于关键设备,“买得贵,用着省”是更明智的经济选择。

可持续性优势: 相较于机加工大量去除材料产生废屑,锻造是一种近净成形工艺,材料利用率更高,浪费更少。同时,长寿命产品减少了资源消耗和报废处理,符合绿色制造理念。

锻造工艺的高性能特质使其成为众多尖端领域的首选解决方案:

航空航天: 飞机起落架、发动机涡轮盘/叶片、机翼结构件、作动筒——飞行安全的核心承力件。

能源电力: 燃气轮机/蒸汽轮机转子、叶片、主轴;核反应堆压力容器顶盖、主泵轴;大型水电水轮机主轴——高效、稳定、安全发电的脊梁。

油气勘探与开采: 钻铤、钻杆接头、防喷器阀体、采油树部件——承受地下极端压力和腐蚀环境的考验。

重型机械与工程车辆: 大型挖掘机/装载机的关键连杆、齿轮、轴类;重型卡车曲轴、前轴——高强度、耐冲击、长寿命的保证。

高端汽车: 高性能发动机曲轴、连杆、传动齿轮、悬挂部件(转向节、控制臂)——提升动力性、操控性和耐久性的核心。

国防军工: 坦克/装甲车承力结构件、火炮关键部件、舰艇推进系统——国家安全的基石,可靠性要求至高无上。

波音、空客在其最新一代商用飞机(如787、A350)上,大量采用先进钛合金和高温合金锻件用于机翼连接件、起落架支撑结构等关键部位,以极致减重和确保在极端飞行条件下的绝对安全可靠。西门子能源在其旗舰级H级重型燃气轮机中,涡轮转子和叶片必须采用精密锻造的高温合金部件,以承受超过1600°C的燃气温度和每分钟数千转的巨大离心力,保障数十年的高效稳定运行。这些顶尖企业的选择,正是锻造工艺不可替代价值的最佳背书。

当性能、可靠性和寿命是设计的首要考量时,选择锻造工艺不再是权衡利弊的选项,而是工程上的必然要求。它超越了锻造在内在质量上的局限,弥补了纯机加工在材料潜力激发上的不足。锻造通过重塑金属的内部世界,赋予了零部件在极端环境下屹立不倒的灵魂。在高性能应用的疆域里,锻造不仅是一种制造方法,更是实现工程卓越、保障安全可靠、驱动未来创新的基石技术。拥抱锻造,就是为性能与可靠铸就不朽的根基。

电话:13283506666

电话:13283506666 邮箱:13283506666@qq.com

邮箱:13283506666@qq.com 地址:定襄县师家湾工业区

地址:定襄县师家湾工业区

当前位置:

当前位置:

邮箱:13283506666@qq.com

邮箱:13283506666@qq.com 地址:定襄县师家湾工业区

地址:定襄县师家湾工业区